呼吸器シリンダー消防、潜水、救助活動で一般的に使用されるボンベは、危険な環境で呼吸可能な空気を供給するために設計された、不可欠な安全ツールです。これらのボンベは、高圧で空気を貯蔵する能力と耐久性、そして使用時の安全性を考慮して、異なる材料で作られています。製造に使用される主な3つの材料は次のとおりです。呼吸器シリンダーアルミニウム、スチール、複合材料でできており、ガラスやカーボンファイバーで包まれていることが多いです。

この記事では、建築に使われる様々な材料について解説します。呼吸器シリンダーs、特に利点に焦点を当てて炭素繊維複合シリンダー軽量でありながら丈夫なため、ますます人気が高まっています。

アルミシリンダー

アルミニウムは、呼吸器のシリンダーの製造に最初に使用された材料の一つです。これらのシリンダーは、鋼鉄に比べて比較的軽量で耐腐食性が高いため、今日では広く使用されています。

利点:

- 軽量:アルミシリンダーはスチール製よりも軽いため、特に消防や救助活動などの厳しい状況では持ち運びが容易です。

- 耐腐食性:アルミニウムは本来耐腐食性があるため、シリンダーが湿気や化学物質にさらされる可能性のある環境に適しています。

- コスト効率が高い:アルミニウムシリンダーは一般に複合オプションよりも手頃な価格であるため、一部のユーザーにとって魅力的な選択肢となります。

ただし、アルミニウムシリンダーは最も軽い選択肢ではなく、SCBA (自給式呼吸装置) システムや長時間の操作での使用など、重量が重要な要素となる用途では、他の材料の方が有利な場合があります。

スチールシリンダー

鋼鉄は、その耐久性と強度から、伝統的に呼吸器のシリンダーに選ばれる素材でした。鋼鉄シリンダーは高圧に耐え、非常に頑丈であるため、過酷な状況下でも信頼できる選択肢となります。

利点:

- 耐久性:スチールシリンダーは耐久性に優れ、衝撃にも強いため、過酷な環境に最適です。

- 耐圧性:スチールは非常に高い圧力に耐えることができるため、最も厳しい条件下でもシリンダーが安全に動作し続けることを保証します。

欠点:

- 重い:スチールシリンダーはアルミニウムや複合シリンダーそのため、特に長時間の持ち運びには不便です。

- 腐食しやすい:鋼鉄は強度に優れていますが、アルミニウムや複合材よりも腐食しやすいため、特に湿気や腐食性の高い環境では、鋼鉄シリンダーのメンテナンスがより必要になります。

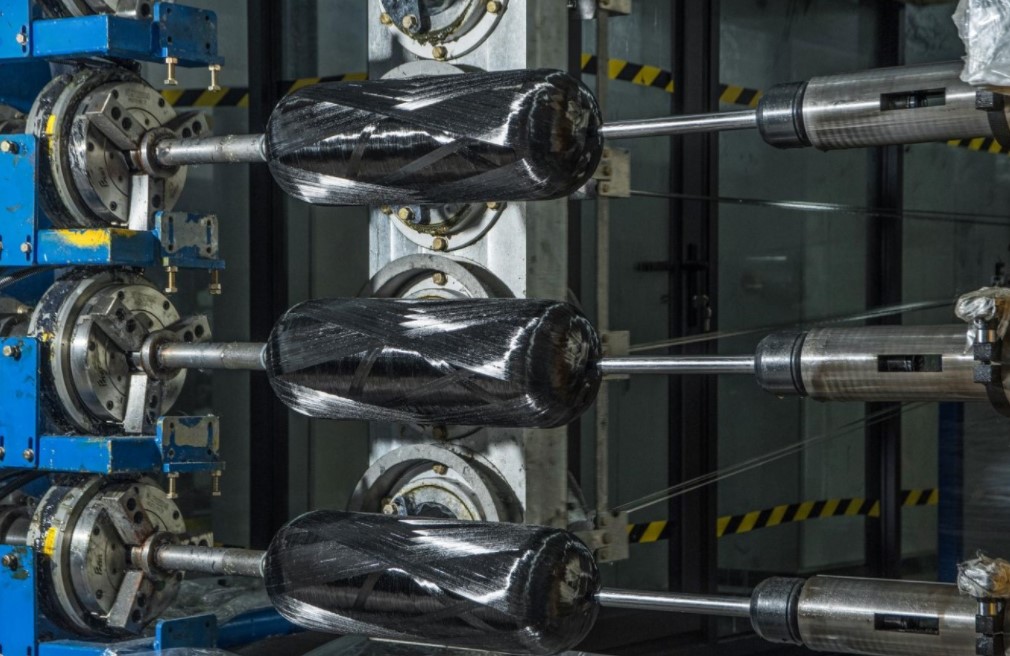

カーボンファイバー複合シリンダーs

近年、複合材料、特に炭素繊維の使用は、呼吸器シリンダーs. 炭素繊維複合シリンダーシリンダーは、アルミニウムまたはプラスチックのライナーをカーボンファイバー(多くの場合、樹脂と組み合わせる)の層で包んで作られています。これらのシリンダーは、あらゆるシリンダー材料の中で最も高い強度対重量比を誇り、性能と機動性の両方が重要となる用途に最適です。

利点:

- 非常に軽量: 炭素繊維複合シリンダースチール製やアルミニウム製のシリンダーよりもはるかに軽量です。消防士や救助隊員など、迅速に移動したり、機器を長時間持ち運んだりする必要があるユーザーにとって、この軽量化は大きな違いをもたらします。

- 強度と耐久性:軽量であるにもかかわらず、炭素繊維複合シリンダー非常に強度が高く、スチール製やアルミニウム製のシリンダーと同等、あるいはそれ以上の圧力に耐えることができます。カーボンファイバーラップにより補強が強化され、シリンダーは衝撃やその他のストレスにも耐え、その完全性を損なうことなく耐えることができます。

- 耐腐食性:アルミニウムのように、炭素繊維複合シリンダー耐腐食性があり、湿度の高い環境や化学物質にさらされる環境など、さまざまな環境に適しています。

欠点:

- コストが高い: 炭素繊維複合シリンダーアルミニウムやスチール製のものよりも高価であるため、一部の組織では導入が制限される可能性があります。しかし、多くのユーザーにとって、軽量化と耐久性の向上によるメリットは、初期投資額の高さを上回る場合が多いです。

- 複雑な製造プロセス:製造工程炭素繊維複合シリンダースチール製やアルミニウム製のシリンダーの製造よりも複雑です。この複雑さがコスト増加の一因となるだけでなく、長期にわたる安全性と性能を確保するために、より専門的なメンテナンスと試験プロトコルが必要になる場合もあります。

どうやってカーボンファイバー複合シリンダーsが作られる

の製造炭素繊維複合シリンダープロセスには複数の段階があり、それぞれの段階は、最終製品が軽量でありながら、実際の使用で受ける圧力に耐えられるほどの強度を備えていることを保証するために重要です。

- ライナー製造:この工程は、アルミニウムまたはプラスチック製のインナーライナーの製造から始まります。このライナーは、圧縮空気を保持する気密容器として機能します。

- ファイバー巻き取り:次のステップは、ライナーをカーボンファイバーで層状に巻き付けることです。カーボンファイバーは樹脂に浸され、精密機械でライナーに巻き付けられます。この工程により、シリンダーの強度に不可欠な繊維の均一な分布が確保されます。

- 硬化:繊維が配置された後、シリンダーはオーブンで硬化されます。樹脂が固まり、繊維が結合されます。このプロセスにより、シリンダーは最終的な強度と剛性を獲得します。

- テスト:硬化後、シリンダーは安全性と性能基準を満たすことを確認するための厳格な試験を受けます。これには通常、シリンダーに通常の動作圧力よりも高い圧力をかける水圧試験が含まれます。この試験では、漏れや欠陥がないか確認します。

アプリケーションとユースケース

炭素繊維複合シリンダーは、次のようなさまざまなアプリケーションで使用されます。

- SCBAシステム:消防士や救助隊員はSCBAシステムに頼っており、炭素繊維複合シリンダー軽量で高圧能力を備えているため、機動性を維持しながらより多くの空気を運ぶことができます。

- ダイビング:スキューバダイバーも恩恵を受けるカーボンファイバーシリンダーこれにより、重い物質によって重くならずに、より長い潜水に十分な圧縮空気を運ぶことができます。

- 医療用酸素ボンベs:医療現場では、軽量複合シリンダー従来のスチール製またはアルミニウム製のシリンダーよりも持ち運びが容易なため、携帯用酸素供給装置によく使用されます。

結論

呼吸器シリンダーは様々な素材で作られており、それぞれに長所と短所があります。スチールとアルミニウムは耐久性と手頃な価格を兼ね備えた伝統的な素材ですが、炭素繊維複合シリンダー軽量で高強度であることから、ますます人気が高まっています。これらのシリンダーは、性能と機動性の最適なバランスを実現しており、消防、救助活動、潜水などの過酷な用途に最適です。炭素繊維複合シリンダー価格は高めかもしれませんが、軽量化と長期耐久性というメリットがあるため、生死に関わる状況で機器に依存する専門家の間で好まれる選択肢となることがよくあります。

投稿日時: 2024年8月21日